Mission 3 : Maintenance prédictive des cycles de chauffe C3M

Le projet de maintenance prédictive des cycles de chauffe a permis de réduire les pertes de matière et d’optimiser les performances de production grâce à un modèle LSTM basé sur les données capteurs.

Prédiction des défaillances de chauffe pour la réduction des pertes matières

Contexte et enjeux

Dans le cadre de l’optimisation des processus industriels, le projet s’inscrit dans une problématique majeure : éviter les échecs de cycles de chauffe responsables de pertes de matière significatives, pouvant atteindre plusieurs dizaines de tonnes par semaine. Ces dérives engendrent non seulement des coûts économiques importants, mais également un impact environnemental notable.

L’objectif principal de ce projet est donc de prédire les cycles de chauffe n+1 à partir des données du cycle n, afin d’anticiper les anomalies, réduire les pertes, et améliorer la qualité et la régularité de la production. Le projet se situe à l’interface entre data science industrielle et maintenance prédictive, avec un fort potentiel pour la réduction des coûts énergétiques et de matière.

Modélisation et prédiction

Le choix technique central a été l’utilisation d’un modèle LSTM (Long Short-Term Memory) pour prédire la chauffe n+1 à partir de la chauffe n. Les LSTM sont particulièrement adaptés aux séries temporelles avec dépendances longues, comme c’est le cas des cycles de chauffe industriels.

Méthodologie détaillée

La méthodologie du projet repose sur plusieurs étapes clés, permettant de passer des données brutes à un modèle capable de prédire la chauffe n+1 et d’alerter sur les anomalies.

1. Préparation et nettoyage des données

Les données collectées sont horodatées et issues de capteurs variés. Pour les rendre exploitables :

- Nettoyage des valeurs manquantes ou aberrantes : suppression ou interpolation des points de données incohérents.

- Synchronisation temporelle : alignement des mesures provenant de différents capteurs pour obtenir une série temporelle cohérente.

- Normalisation et standardisation : mise à l’échelle des signaux afin que toutes les variables soient comparables et que le modèle LSTM converge plus rapidement.

Cette phase a représenté une part importante du projet, car la qualité des données conditionne directement la performance du modèle prédictif.

2. Analyse exploratoire (EDA)

L’EDA a permis de :

- Identifier les relations entre les variables et la température de chauffe.

- Détecter les cycles présentant des anomalies historiques.

- Tester la pertinence de certaines features.

Cette étape a guidé le choix des variables à intégrer au modèle et a permis de mettre en évidence la nécessité d’inclure des features contextuelles pour tenir compte de la variabilité légitime.

3. Construction du modèle prédictif

Le cœur du projet est un modèle LSTM, conçu pour prédire la température du cycle n+1 à partir des mesures du cycle n.

- Les LSTM sont adaptés aux séries temporelles avec dépendances longues, ce qui est essentiel pour capturer l’effet cumulatif des cycles de chauffe.

- Les données d’entrée incluent non seulement les températures, mais aussi des variables contextuelles.

- Plusieurs architectures ont été testées (nombre de couches, taille des cellules LSTM, dropout) pour optimiser la précision tout en évitant le surapprentissage.

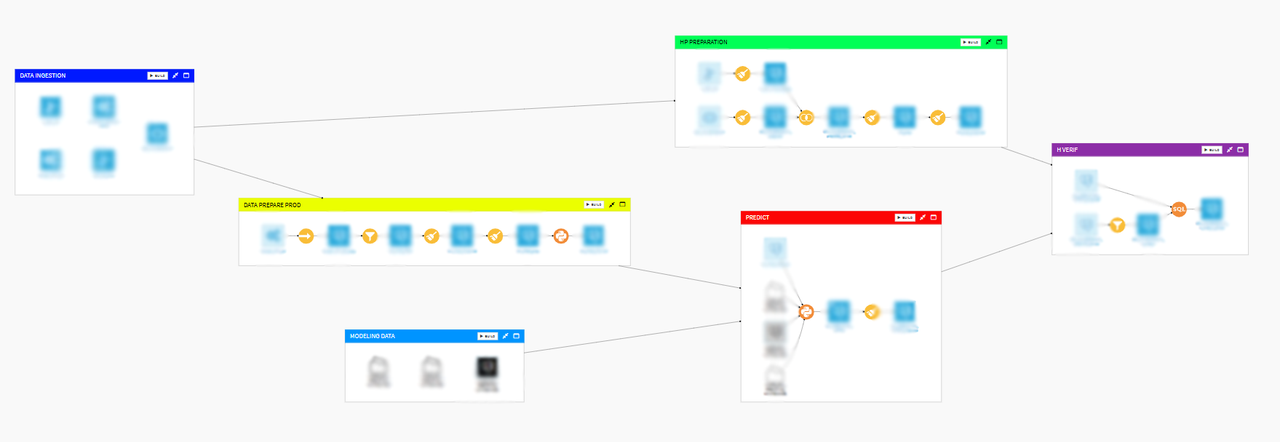

Flow Production - Credits : Calvo Tom

Flow Production - Credits : Calvo Tom

4. Définition et suivi des métriques

Pour évaluer la performance du modèle, plusieurs métriques ont été utilisées :

- MAE (Mean Absolute Error) : mesure l’erreur absolue moyenne entre prédiction et réalité.

- RMSE (Root Mean Squared Error) : pénalise fortement les grandes erreurs, utile pour détecter les dérives majeures.

- MAPE (Mean Absolute Percentage Error) : donne une mesure relative de l’erreur en pourcentage, utile pour comparer différents équipements.

5. Détection des anomalies et ajustement prédictif

Une fois le modèle entraîné :

- Les résidus (différence entre valeur réelle et prédite) sont suivis en continu.

- Des seuils d’alerte sont définis pour détecter les anomalies significatives et anticiper les pannes ou dérives de chauffe.

- Ces alertes permettent d’intervenir avant qu’un cycle critique n’échoue, réduisant ainsi les pertes de matière et les arrêts de production.

6. MLOps et industrialisation

Pour assurer la scalabilité et la robustesse du projet :

- Les modèles et les données sont versionnés pour garantir la traçabilité et faciliter les réentraînements.

- Mise en place d’un pipeline automatisé pour le traitement des nouvelles données, l’entraînement et le déploiement du modèle.

- Monitoring continu des performances et des résidus afin de détecter les dérives ou la dégradation du modèle.

- Possibilité de réentraînement automatique lorsque les données ou les performances évoluent.

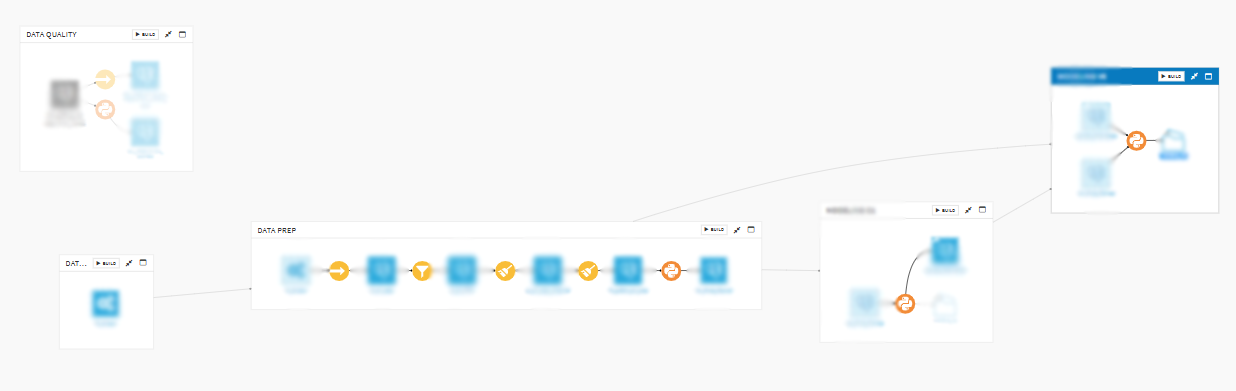

Flow MLops - Credits : Calvo Tom

Flow MLops - Credits : Calvo Tom

Cette approche ouvre la voie à une maintenance ciblée et proactive, optimisant les interventions et réduisant les coûts associés aux remplacements complets.

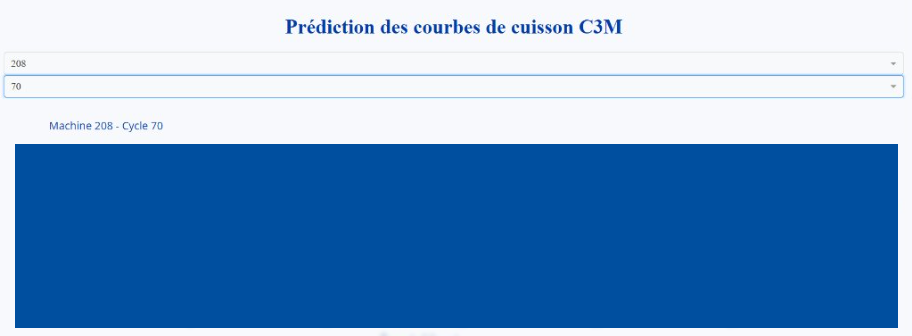

Intégration applicative

Pour rendre le projet opérationnel et accessible aux équipes industrielles :

- Une web app a été développée pour visualiser les courbes réelles versus prédictions.

- Suivi des résidus et mise en place d’un état d’alerte en temps réel.

- Historisation des performances du modèle pour détecter les dérives et déclencher automatiquement un réentraînement si nécessaire.

- Possibilité d’industrialiser l’application grâce à un suivi MLOps et à une gestion de la qualité des données.

Web app (confidentiel) - Crédits : Calvo Tom

Web app (confidentiel) - Crédits : Calvo Tom

Web app, détection anomalie - Crédits : Calvo Tom

Web app, détection anomalie - Crédits : Calvo Tom

Evolutions futures

Le projet actuel permet de prédire certains cycles de chauffe et de détecter les anomalies sur les équipements existants. Cependant, certaines limites ont été identifiées, et elles ouvrent des pistes pour les phases suivantes du projet :

-

Segmentation par équipements interconnectés : les états de température ne dépendent pas toujours directement de la courbe de chauffe globale. Dans un futur proche, il sera pertinent de segmenter la prédiction par sous-ensemble pour mieux anticiper les dérives liées à des composants spécifiques.

-

Introduction de nouvelles features contextuelles : pour améliorer la précision des prédictions, des variables supplémentaires pourraient être intégrées, comme l’historique des interventions, l’usure des éléments, ou des paramètres de dimension.

-

Prédiction de durée de vie des équipements : l’objectif à terme est de pouvoir prévoir qu’un composant sera hors service dans X cycles, permettant une maintenance proactive et ciblée.

-

Optimisation industrielle : ces évolutions permettront d’industrialiser l’outil, d’historiser les performances du modèle et d’anticiper les dérives, tout en limitant les pertes matières et les arrêts de production.

Ces perspectives ouvrent la voie à un projet global capable de couvrir toute la machine, avec un suivi en temps réel de l’état des équipements et une maintenance prédictive fine.

Bénéfices et perspectives

Bénéfices immédiats :

- Réduction des pertes matières et des coûts associés.

- Anticipation des échecs de cycles.

- Optimisation énergétique et environnementale.

Perspectives futures :

- Développement d’un projet de prédiction de durée de vie des équipements.

- Extension du modèle pour couvrir toute la machine et prédire l’état global en temps réel.

- Allocation de ressources matérielles et humaines pour traiter des volumes de données plus importants et améliorer la granularité des prédictions.

- Réduction des interventions complètes et ciblage des réparations pour éviter les arrêts de production et les pertes.

Conclusion

Ce projet de data science appliquée chez Michelin Roanne illustre parfaitement l’impact concret de l’IA industrielle : en combinant exploration de données, modélisation prédictive et intégration applicative, il est possible de transformer des données brutes en décisions opérationnelles efficaces, réduisant les pertes, optimisant l’énergie, et améliorant la fiabilité des machines.

Le travail réalisé au cours des trois premières semaines constitue la phase pilote, avec des ambitions clairement définies pour industrialiser et étendre le projet sur l’ensemble des équipements critiques de l’usine.